V0级别阻燃材料ULTUM9085

国内领先的飞机管道零部件应用方案,及提供商

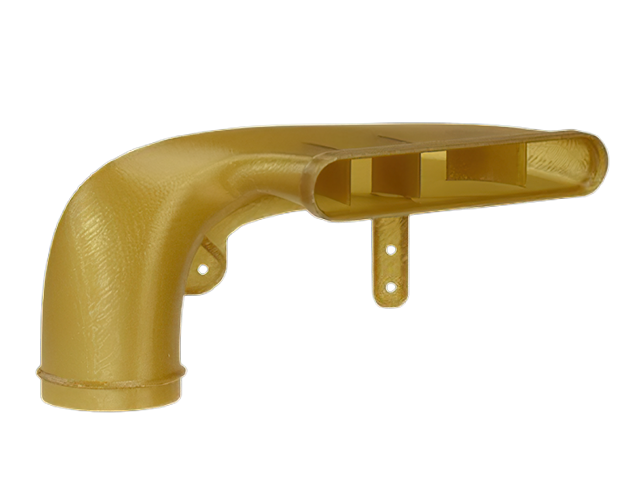

航空航天空调管道需要具备高精度、轻量化特性

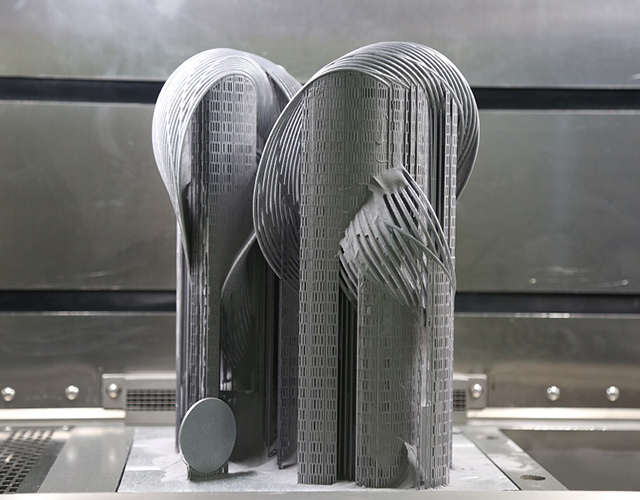

用于飞机内饰的3D打印零部件快速制造

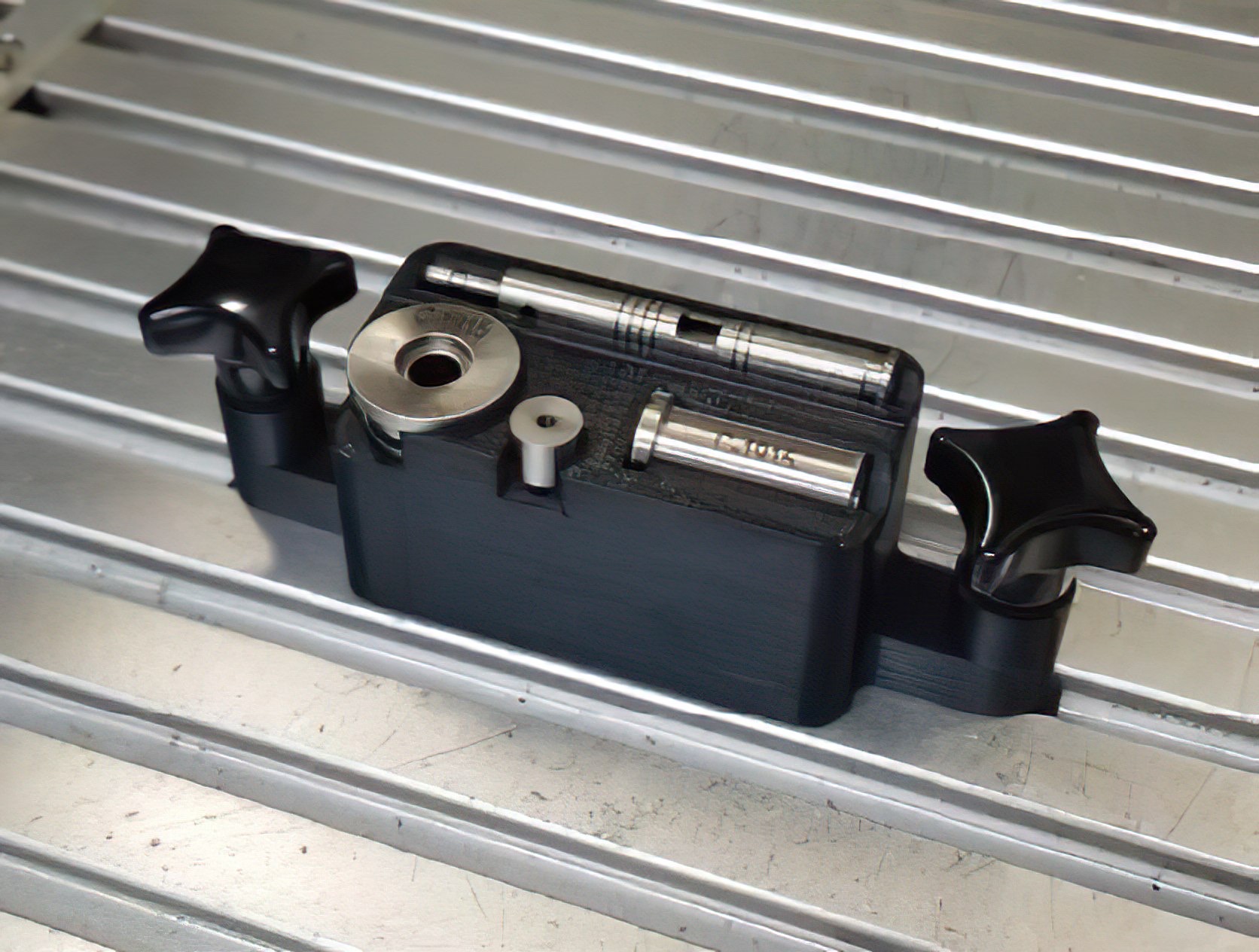

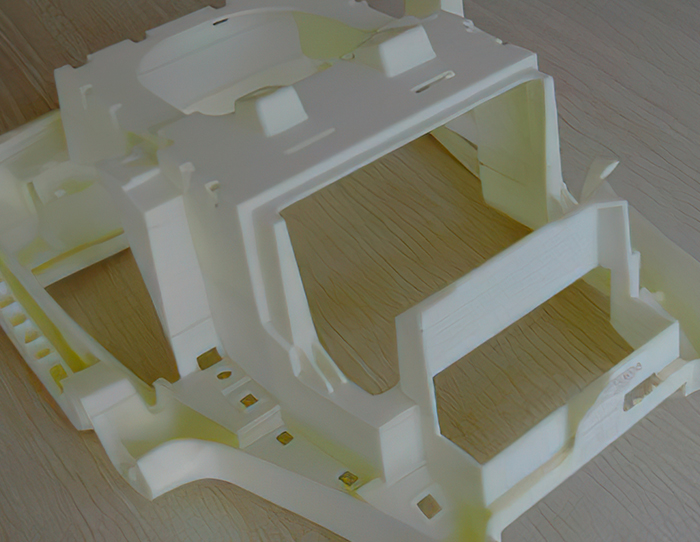

用于为航空航天业生产具有成本效益的复合材料模具

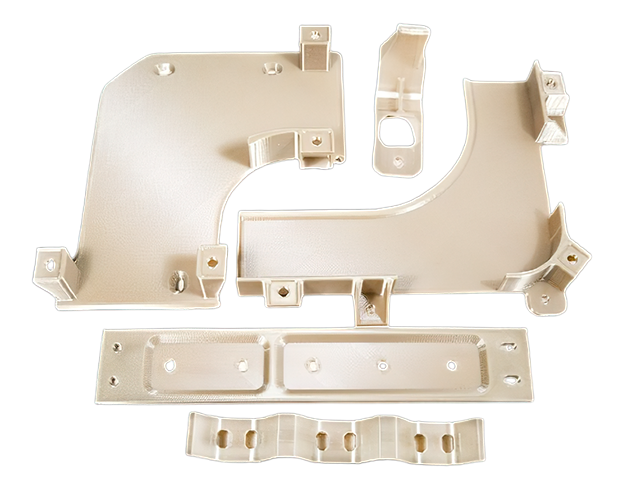

3D打印可以实现高度定制化、快速生产和成本优化

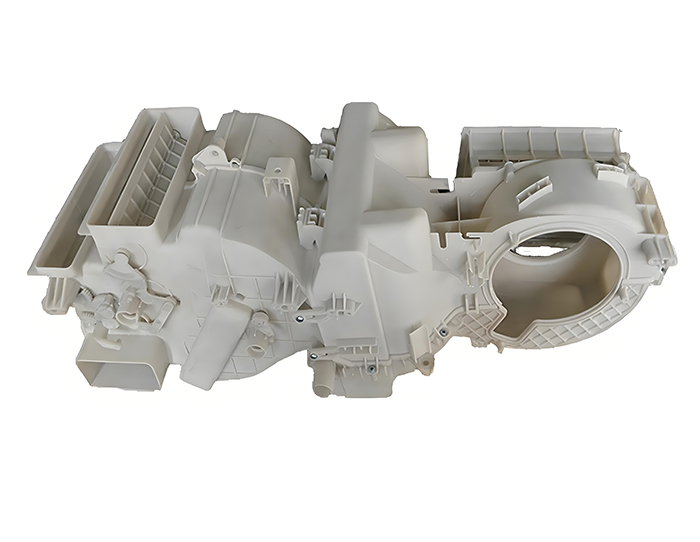

HVAC通风管和排气管是建筑暖通空调系统的重要组成部分,用于确保室内空气的质量和舒适度

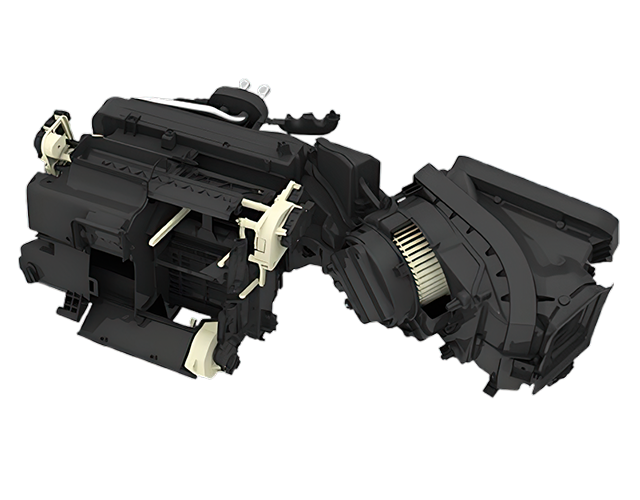

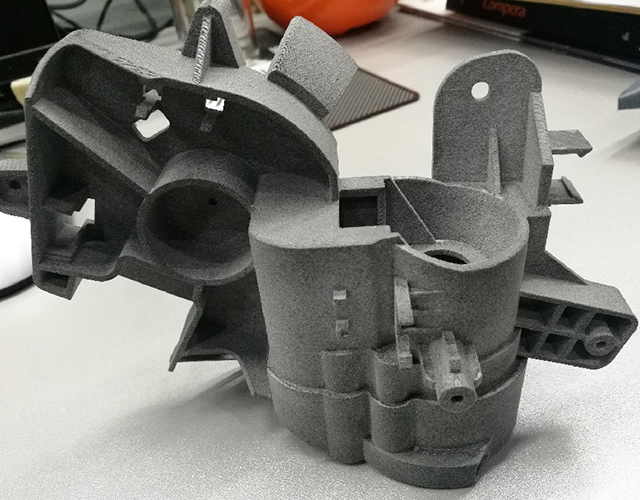

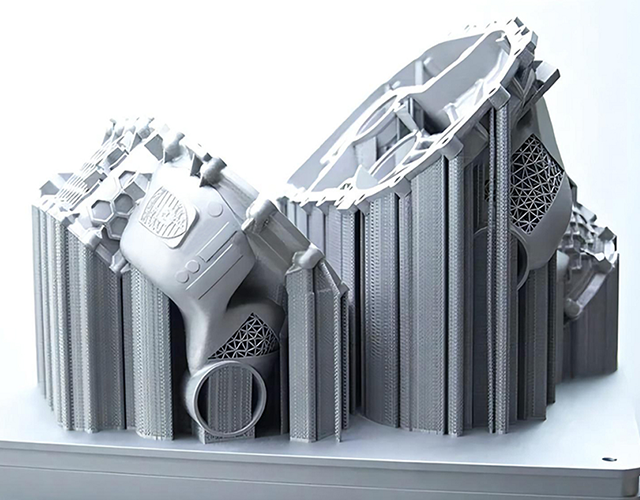

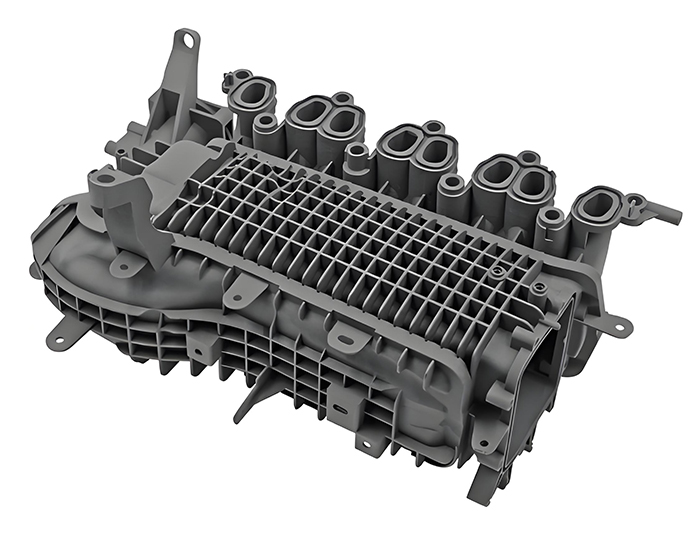

用于发动机环境布置验证及功能性验证

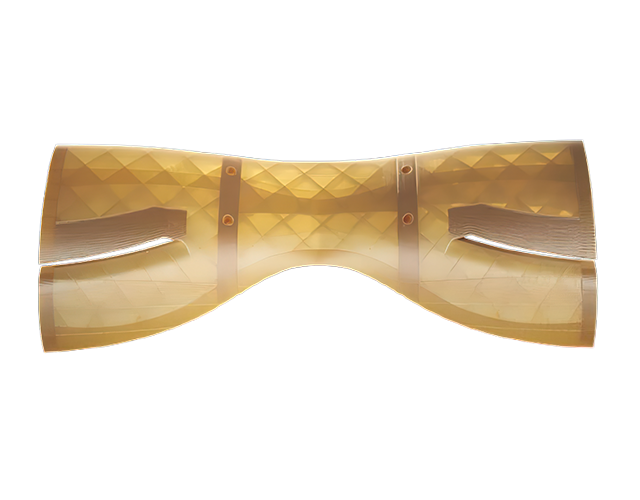

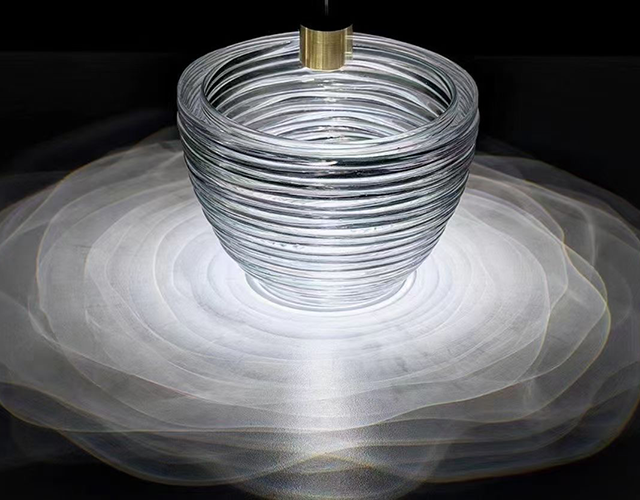

3D打印技术为汽车车灯的设计和制造带来了革命性的变化

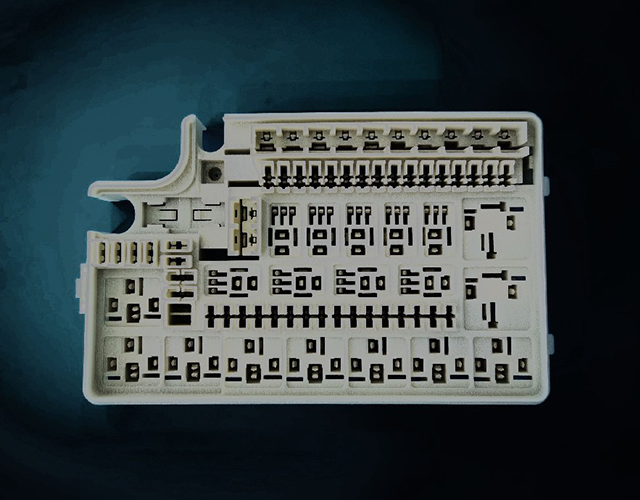

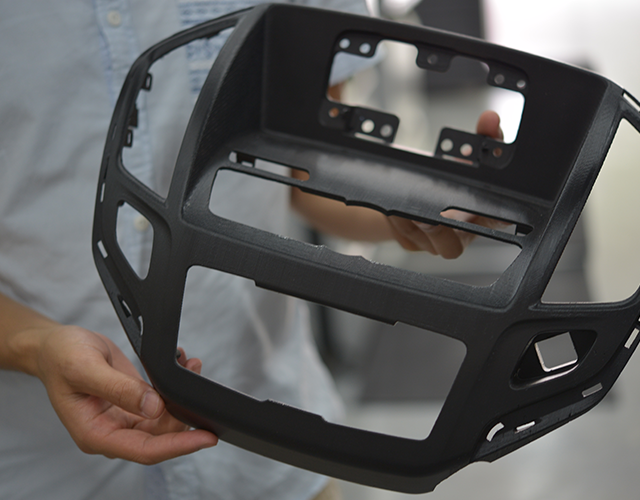

汽车内饰、内饰模具以及内饰设备

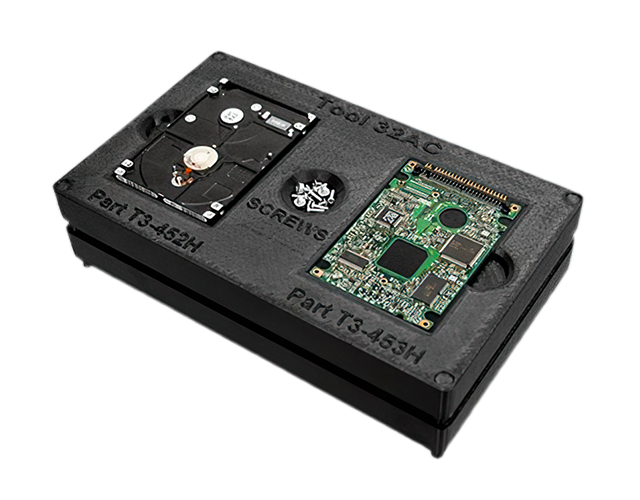

对于汽车刹车管路的快速检测,3D打印可以显著提高检测效率和准确性

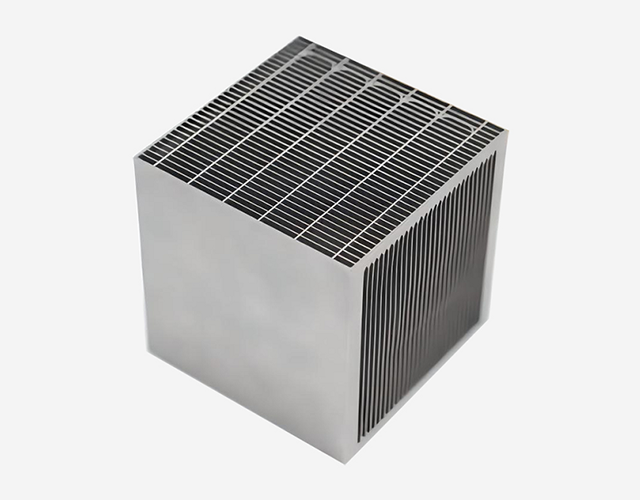

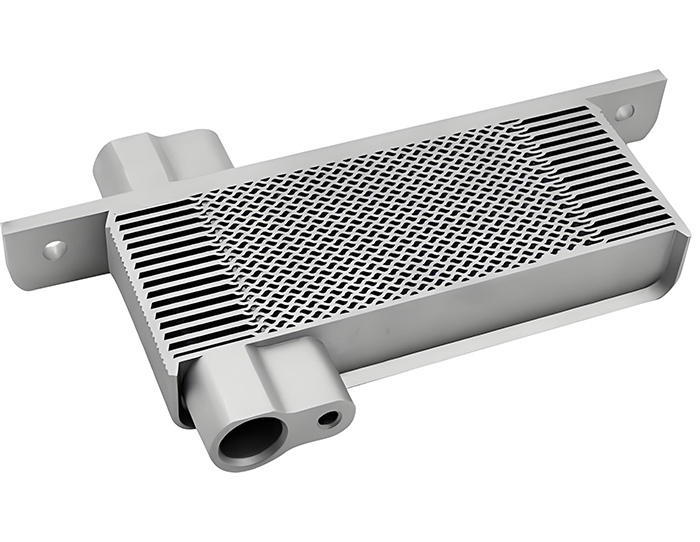

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

3D 打印与复合材料的结合,正在重塑高端制造的 “设计 - 生产 - 应用” 全链条。据 IDTechEx 报告,2025 年全球 3D 打印复合材料市场规模将达 18.5 亿美元。这一数据背后,是工艺优化、结构创新与场景需求的共同推动。本文聚焦 2025 年核心进展,拆解其突破路径与挑战。

一、技术基底:主流工艺破解复合打印痛点

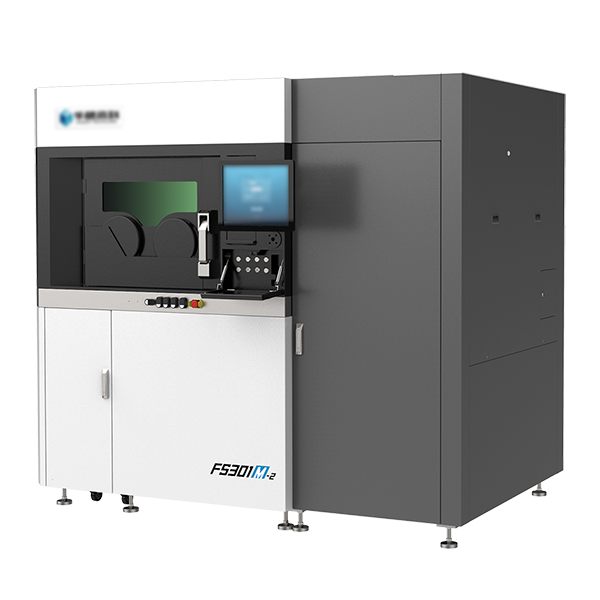

3D 打印复合材料的竞争力,始于工艺与材料的适配,三大主流技术近年均实现关键优化:

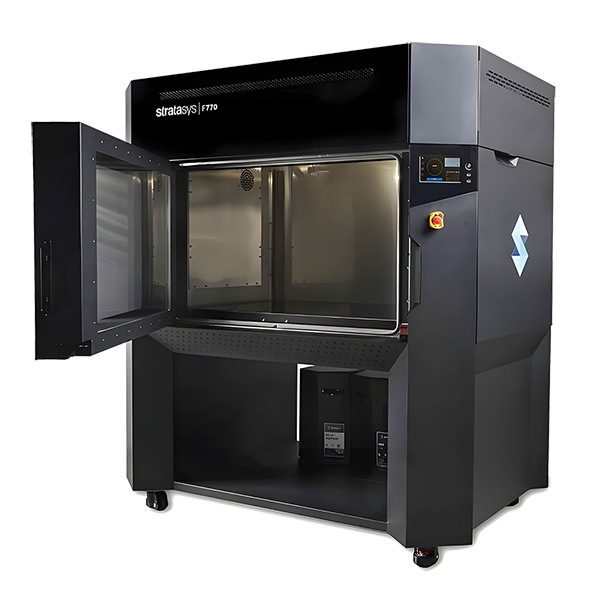

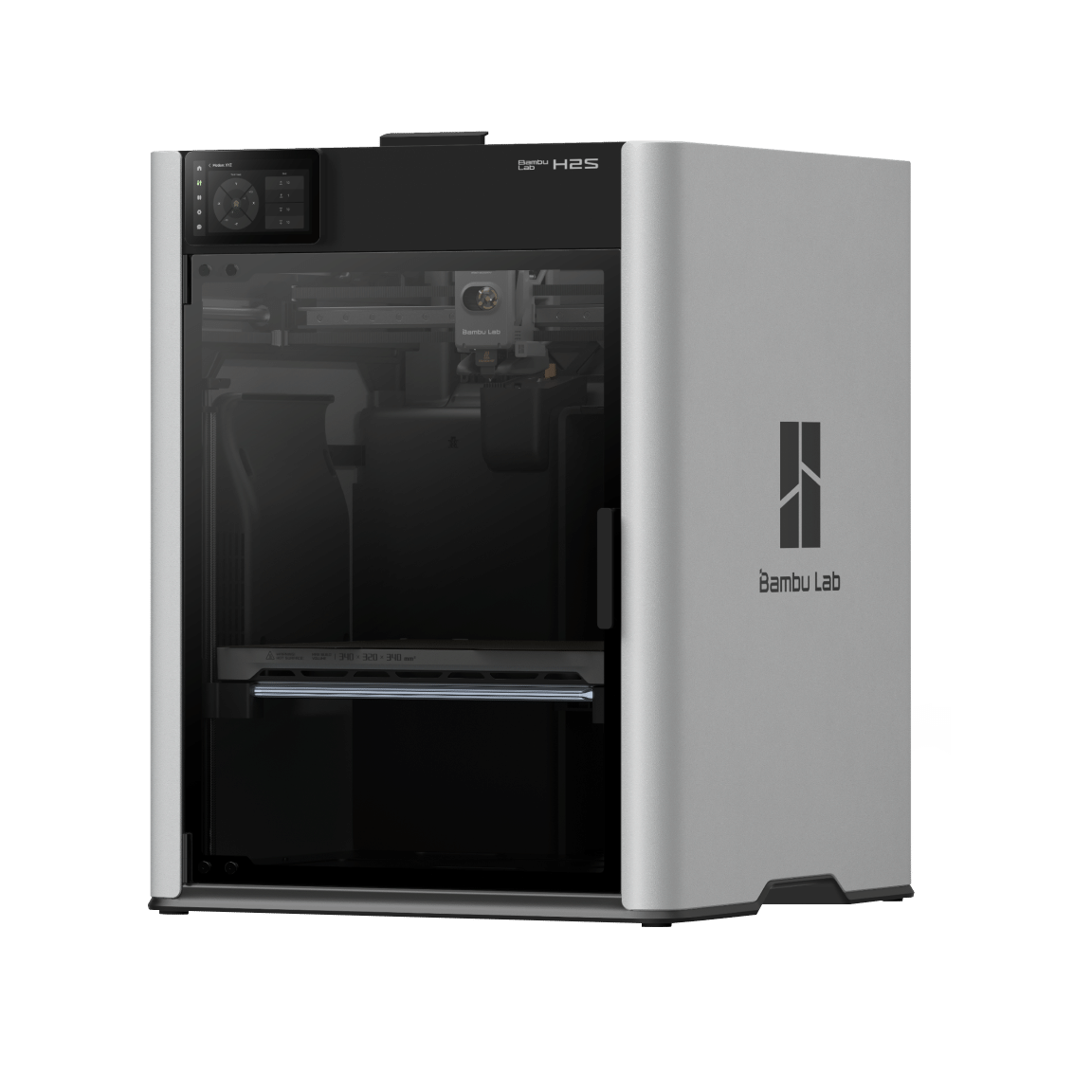

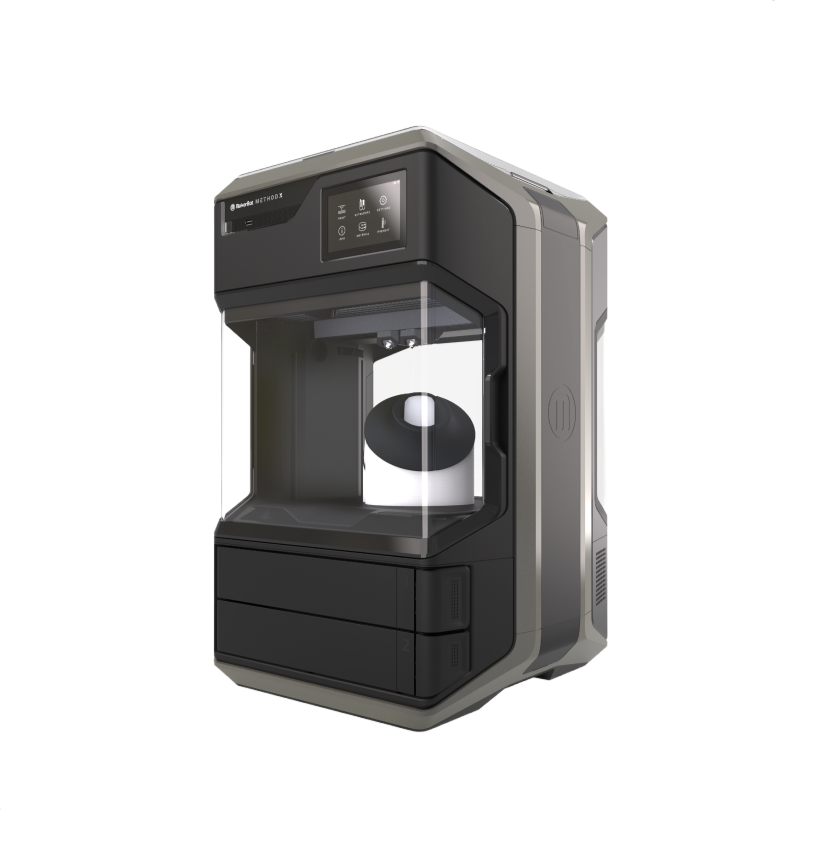

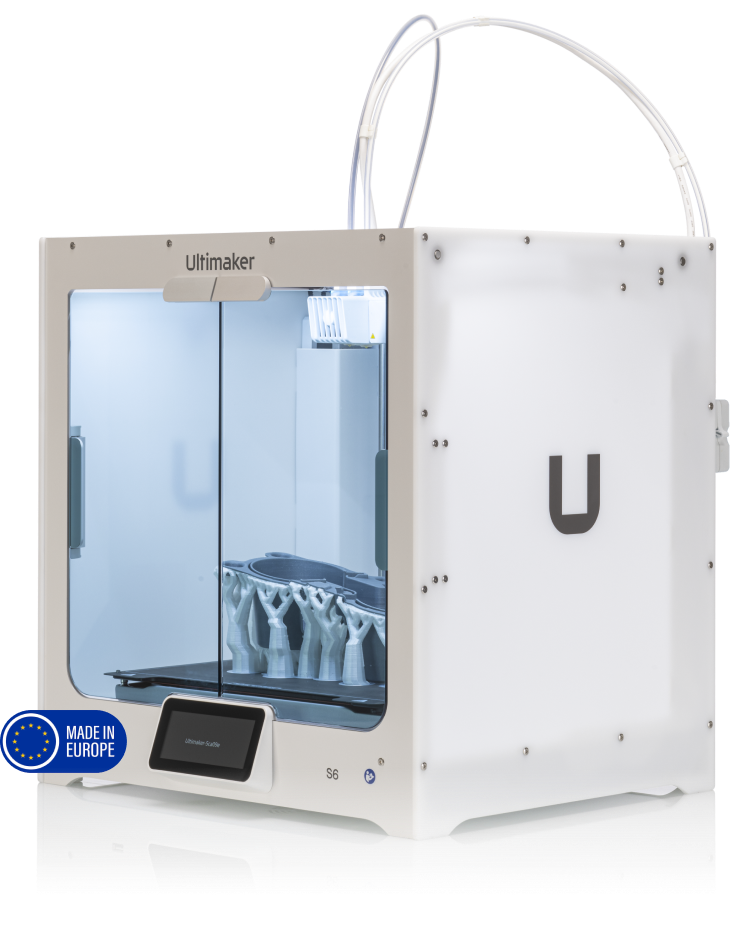

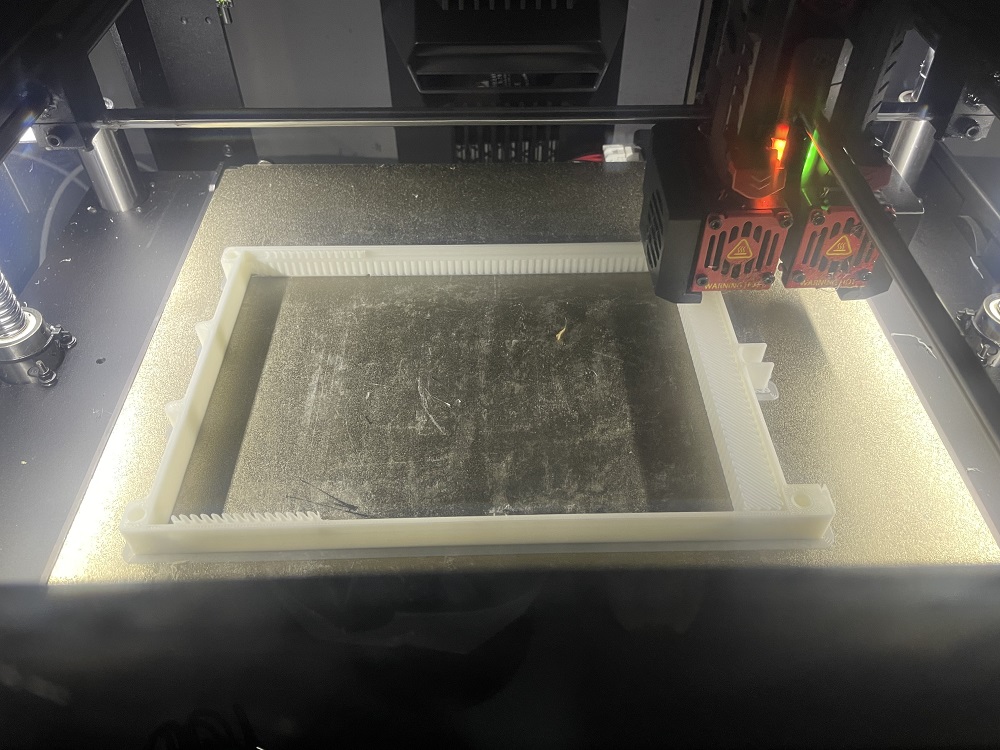

FDM 技术:从 “单一丝材” 升级到 “功能梯度”,碳纤维 / 热塑性树脂丝材分散均匀度提升 30%,拉伸强度提高 25%;双喷嘴设备可同步打印增强树脂与柔性 TPU,构件生产效率提升 40%,已用于航空吸能部件。

DIW 技术:浆料加 0.5% 纳米纤维素后,微型晶格打印精度达 ±0.05mm;激光同步固化让层间结合强度达本体 85%,远超传统工艺的 60%。

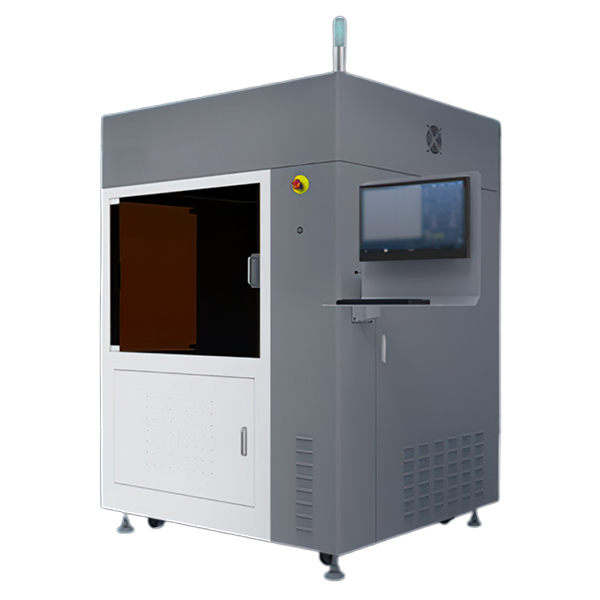

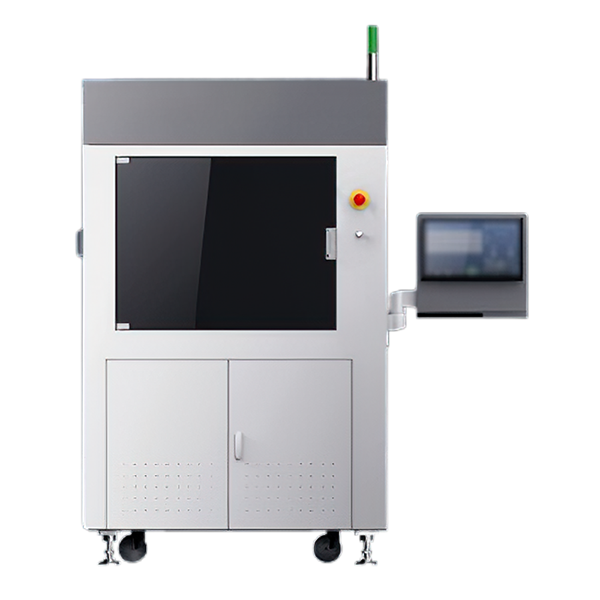

其他技术:PBF 打印的钛合金 / 碳化硅复合材料硬度提升 40%,适配航空发动机叶片;SLA 打印的复合骨植入物生物相容性提升 20%,愈合周期缩短 15%。

混合打印:FDM 与 DIW 整合设备打印的水下机器人外壳,密封性能提升 50%,生产步骤减少 30%,可承受 10 米水下压力。

二、结构创新:从宏观到微观提性能

结构设计是复合材料发挥优势的关键,2025 年在宏观、微观层面均有突破:

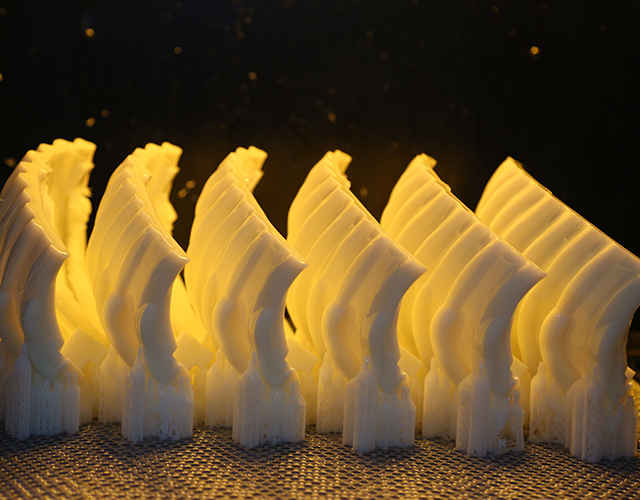

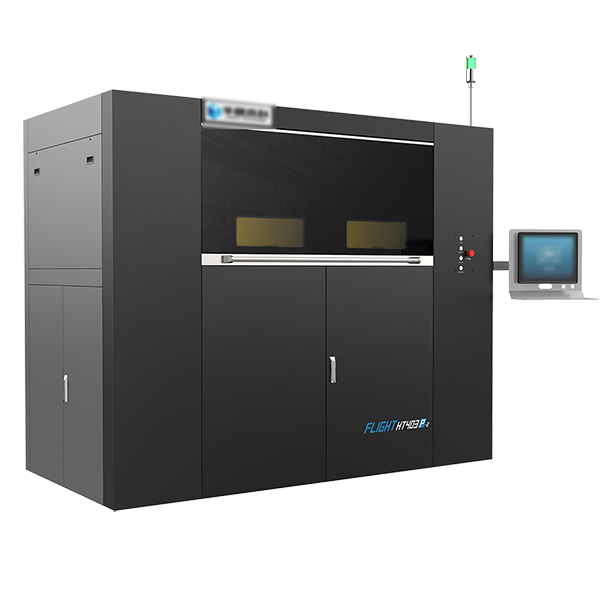

宏观结构:菱形晶格承载能力比蜂窝晶格高 50%,用于飞机托盘桌实现减重 22%;“宽幅织机 + 3D 打印” 让船用构件废料率降至 5% 以下,成本降低 30%。

微观调控:FDM 打印中控制参数实现石墨烯定向排列,导热复合材料各向异性比达 9.1,可用于芯片散热;激光处理碳纤维表面,让复合材料拉伸强度提升 35%。

数值模拟:有限元模拟优化电池横梁,减重 5% 且抗冲击达标;分子动力学模拟助力石墨烯与 TPU 界面结合能提升 40%。

三、场景落地:四大高端领域定制化实践

技术与结构的突破,已在航空航天、海洋、汽车、医疗领域落地:

航空航天:FDM 打印的飞机托盘桌比铝合金减重 22%,年省油 800L;DIW 打印的卫星天线支架减重 40%,满足低信号干扰需求。

海洋工程:DIW 打印的船用螺旋桨模具,周期从 30 天缩至 18 天,成本降 40%,重量减轻 60%。

汽车工业:复合电池横梁比铝制部件减重 30%,抗弯曲强度提升 20%,维修成本降 70%。

医疗领域:SLA 打印的骨植入物术后 3 个月愈合率 90%,高于传统金属的 75%;复合牙冠强度达 500MPa,生产周期从 7 天缩至 2 天。

四、现实瓶颈:三大问题制约规模化

材料层面:热固性树脂基原料仅占 15%,可回收复合原料回收率不足 30%,纤维与树脂分离难。

工艺层面:FDM 打印速率超 60mm/s 易误差超标;1 米以上构件 80% 需分段打印,拼接后强度损失 15%。

性能层面:多数复合材料层间结合强度仅为本体 60%,动态场景层间开裂率 25%,批次性能偏差超 10%。

五、未来方向:三大创新破局

材料创新:2026 年可降解复合原料将商业化,2027 年有望推出 “导热 - 绝缘梯度材料”。

工艺突破:下一代 DIW 设备用多波长激光固化,时间从分钟级缩至秒级;2026 年六轴打印设备量产,可一体打印 3 米风电叶片加强筋。

装备升级:2026 年多材料打印设备定位精度达 ±0.01mm,AI 系统将性能分散性控制在 5% 以内。

2025 年,3D 打印复合材料的优势已在高端领域验证,未来随着技术破局,将从高端渗透至民用,推动制造向绿色化、定制化、集成化变革。