V0级别阻燃材料ULTUM9085

国内领先的飞机管道零部件应用方案,及提供商

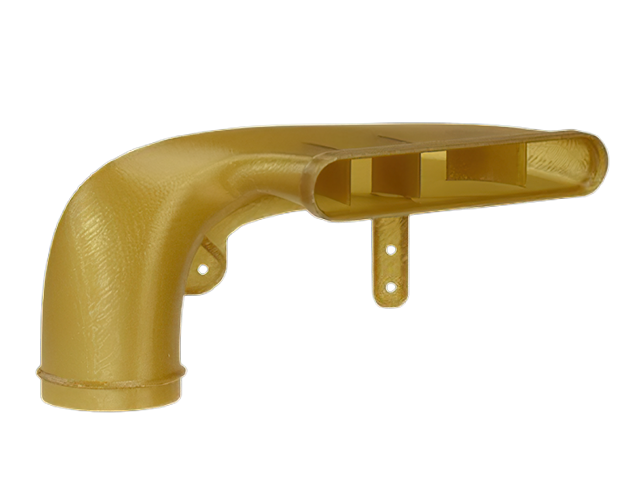

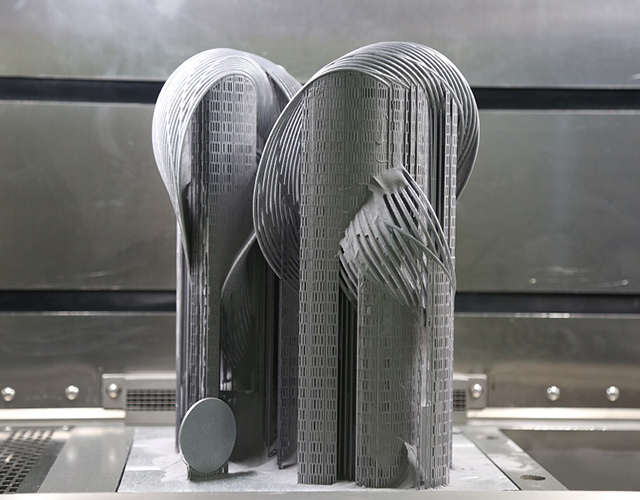

航空航天空调管道需要具备高精度、轻量化特性

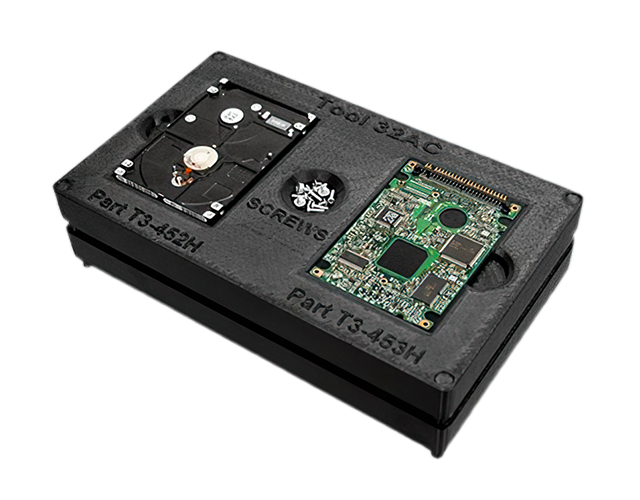

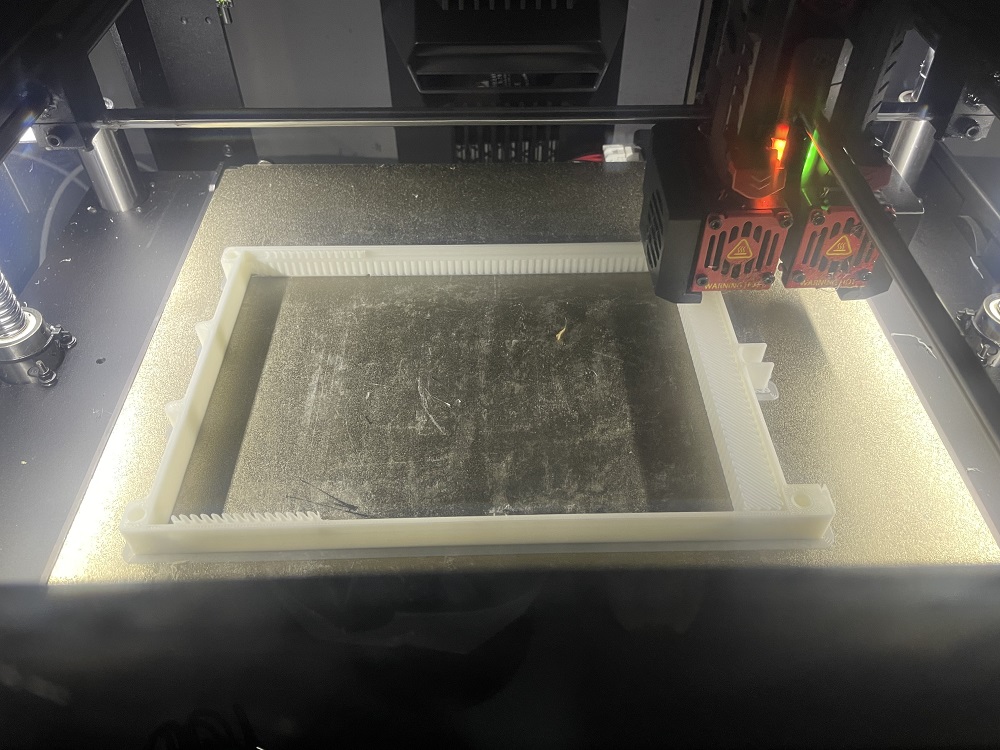

用于飞机内饰的3D打印零部件快速制造

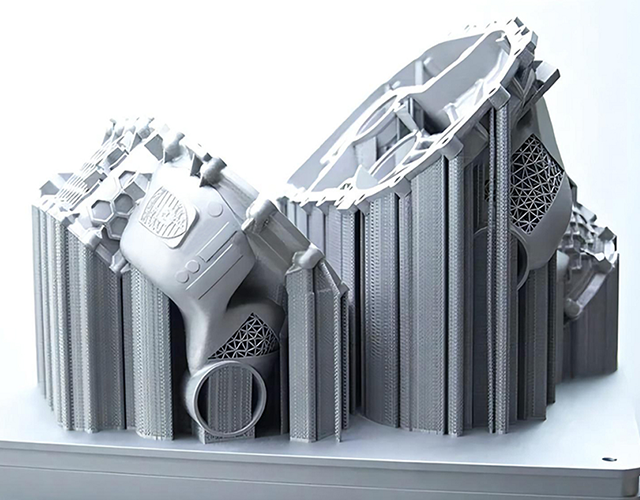

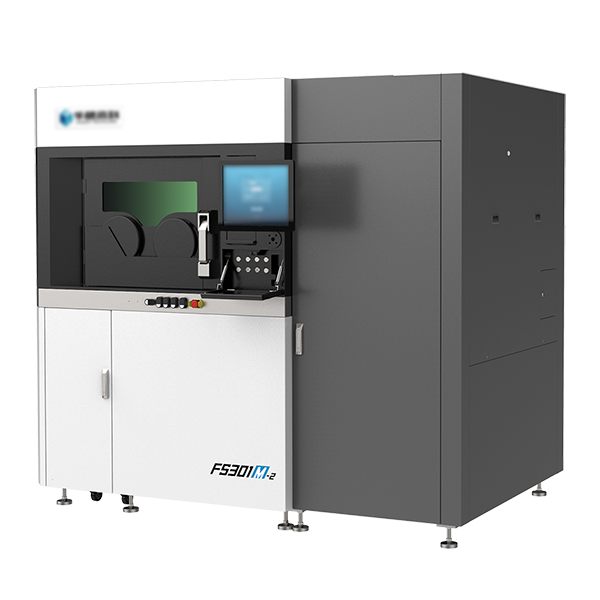

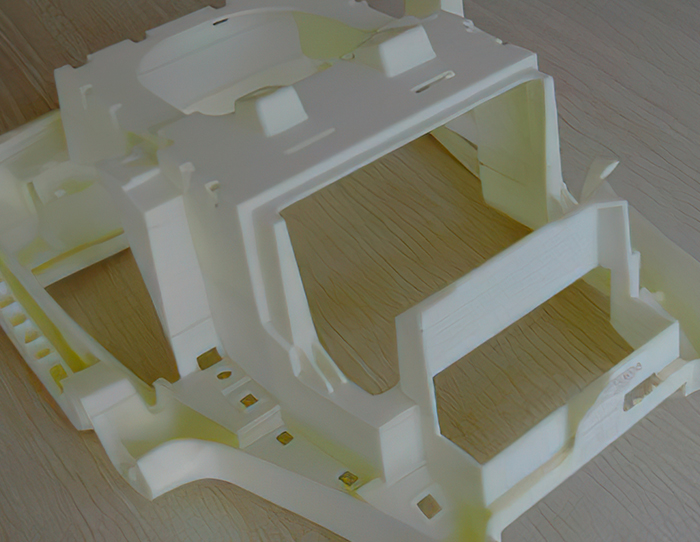

用于为航空航天业生产具有成本效益的复合材料模具

3D打印可以实现高度定制化、快速生产和成本优化

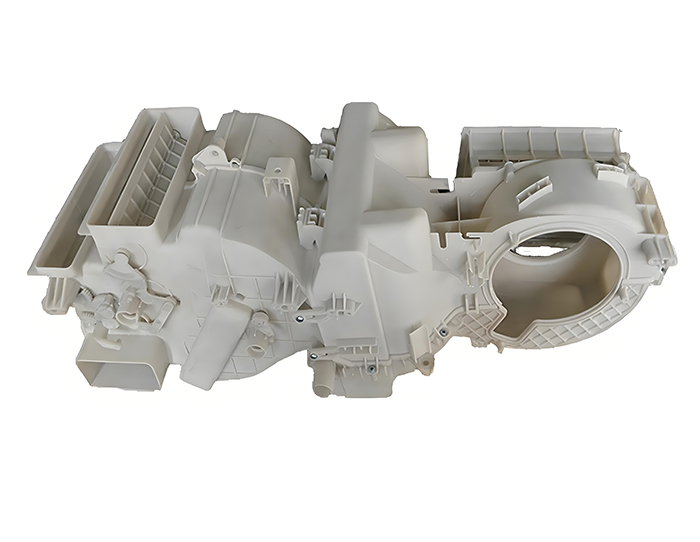

HVAC通风管和排气管是建筑暖通空调系统的重要组成部分,用于确保室内空气的质量和舒适度

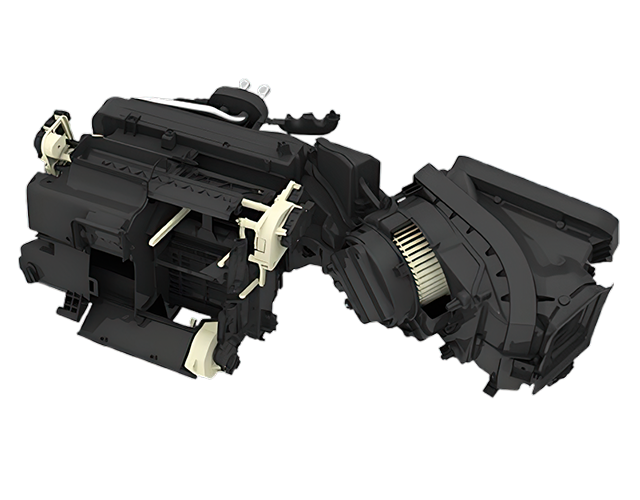

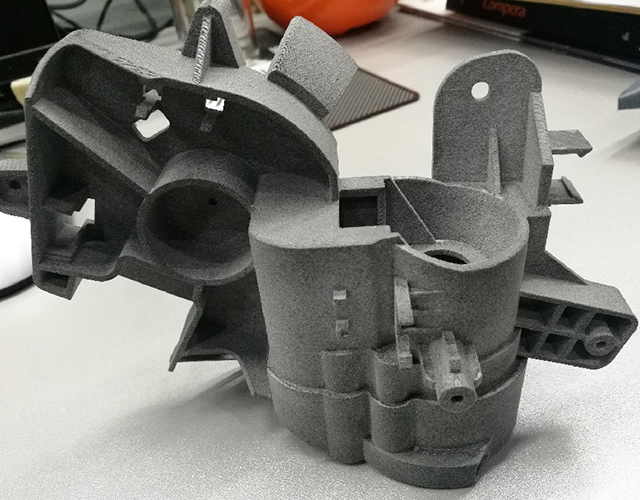

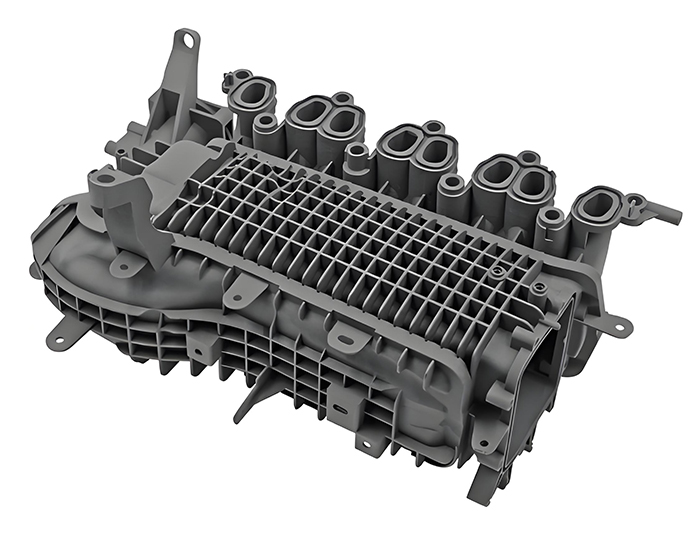

用于发动机环境布置验证及功能性验证

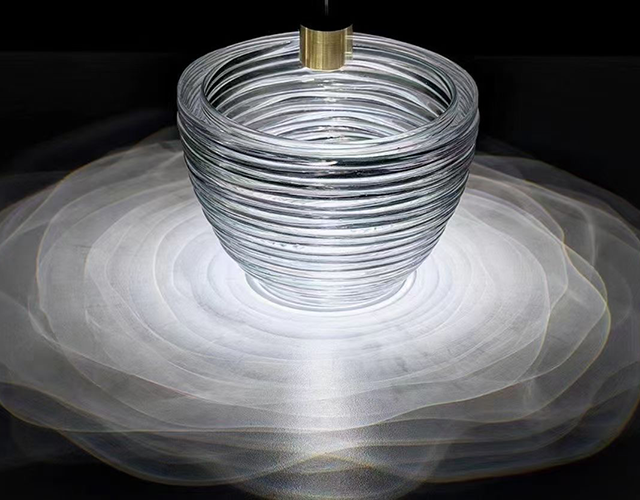

3D打印技术为汽车车灯的设计和制造带来了革命性的变化

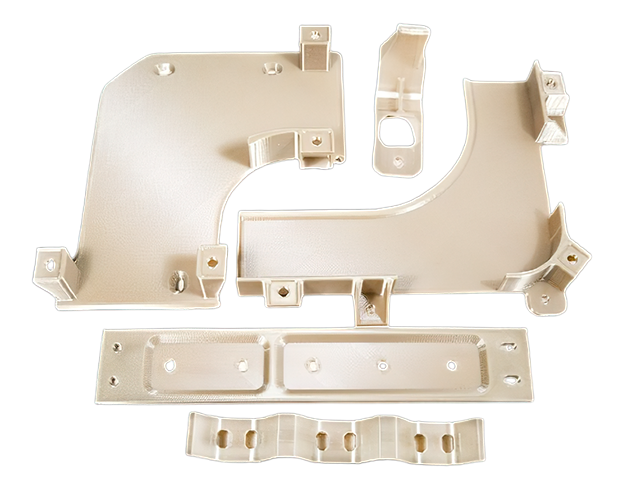

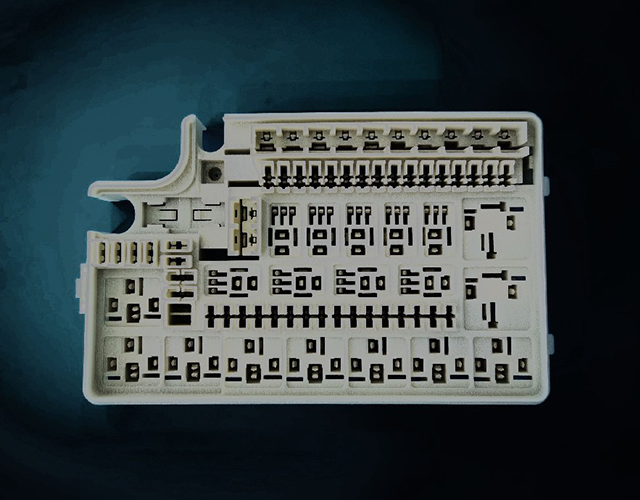

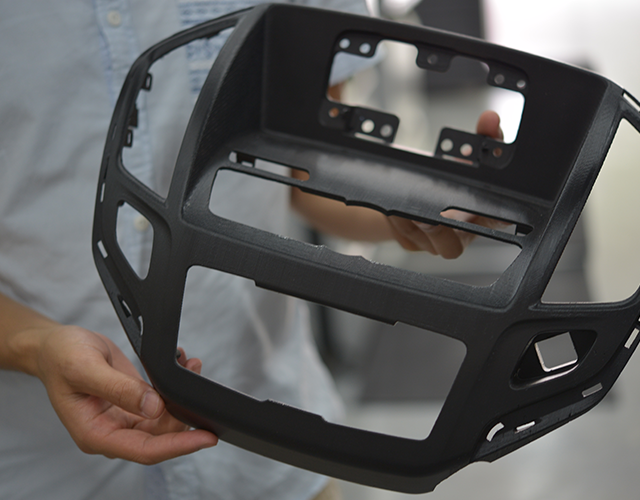

汽车内饰、内饰模具以及内饰设备

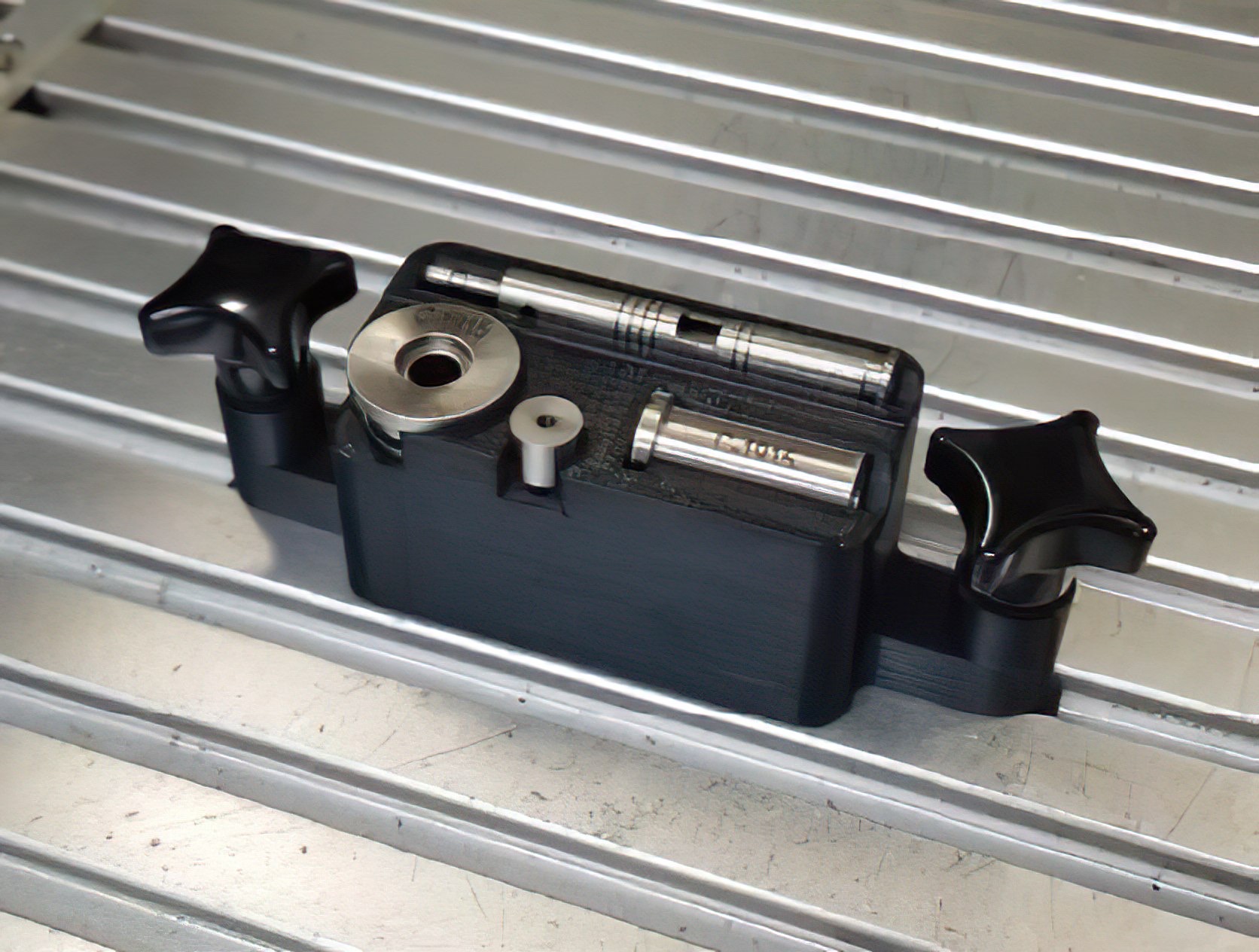

对于汽车刹车管路的快速检测,3D打印可以显著提高检测效率和准确性

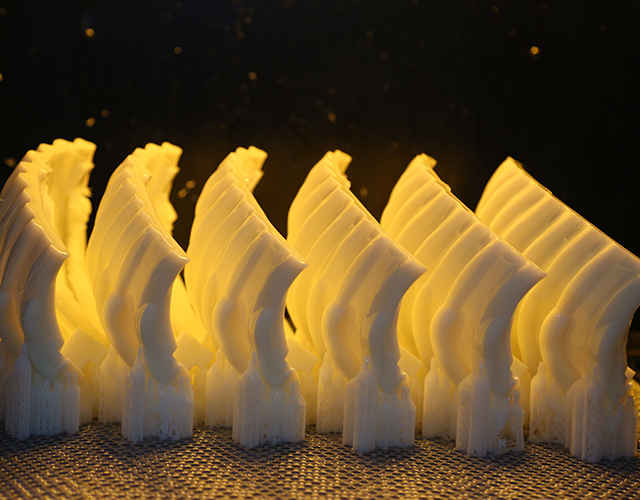

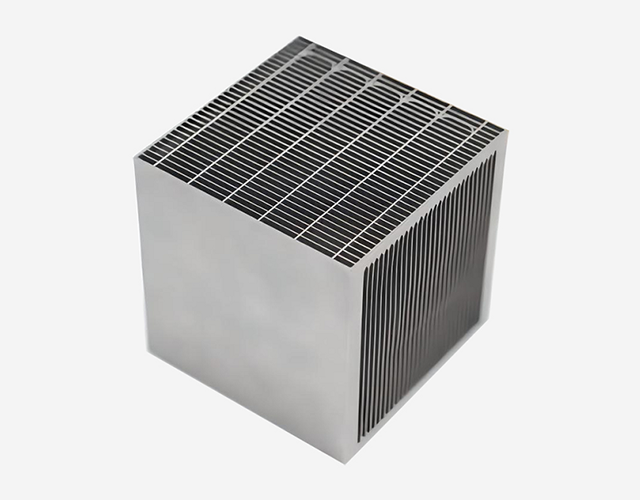

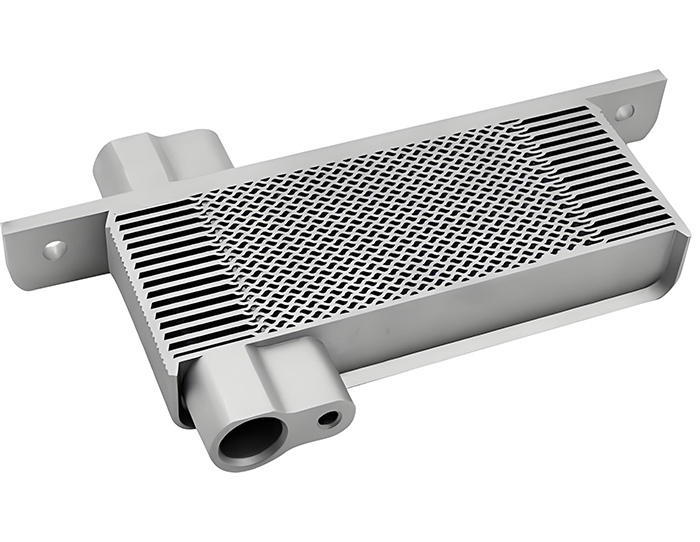

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

起亚汽车与德国增材制造专家OECHSLER(裕克施乐)合作,推出了一款采用3D打印座椅部件的新概念电动车EV2。此次合作标志着增材制造技术在汽车座椅领域实现了又一重要进展。

继保时捷Mission R、MINI Electric Pacesetter Formula E安全车及Concept AMG GT XX等车型之后,裕克仕勒的3D打印座椅结构首次应用于起亚迄今为止最小的电动概念车。随着3D打印在概念车中的广泛应用,这一趋势有望加速这项技术在高端量产车型中的普及,进一步推动汽车行业对Carbon DLS、HP MJF等先进增材制造技术的需求。此外,自行车座椅等相关领域也已展现出类似发展势头。

裕克施乐发言人表示“3D打印使我们能够以传统制造业无法比拟的方式提供定制化的舒适性、一体化的美学设计和可持续的生产。我们很荣幸能够为起亚未来的出行理念做出贡献。”

OECHSLER创纪录的3D打印座椅

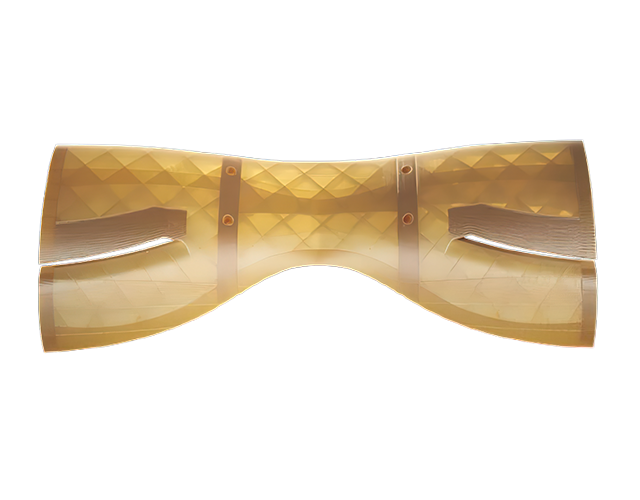

EV2概念车前排座椅靠背采用完全可拆卸设计,选用透气热塑性聚氨酯(TPU)网格材料,兼具优异的气流与光线通透性,并与整车环境照明系统协调统一。外部网格结构极具视觉表现力,内部结构则根据起亚的驾驶舒适度标准进行定制,满足不同硬度需求。

裕克施乐集团解释道,EV2 概念车的后座坐垫是迄今为止安装在车辆上的最大的3D打印坐垫。坐垫颜色与车辆外观定制匹配,表面光滑,符合高端内饰标准。所有打印部件均采用可回收TPU材质,彰显了对可持续性和功能性设计的重视。

除了附加组件外,EV2概念车还强调了可达性和城市适应性。它采用后铰链式后门,没有中央支柱,提供宽敞通畅的上下车通道。当后排座椅折叠时,前排座椅可以向后滑动,在车内营造出类似休息室的氛围。尽管是起亚最小的电动汽车,EV2仍拥有多配置内饰和互联技术,旨在支持城市生活方式。

外观方面,EV2延续起亚电动设计语言,搭载标志性“星图”照明系统与垂直日间行车灯(DRL),结合坚固挡泥板和几何玻璃元素,呈现极具科技感的紧凑造型。

总体而言,起亚EV2概念车的问世,不仅揭示了3D打印在汽车领域的广阔前景,更为未来的高端定制与可持续设计树立了新的典型案例。